Як високошвидкісне розрізання дроту революціонує точність виробництва в різних галузях промисловості?

2025.04.22

2025.04.22

Новини галузі

Новини галузі

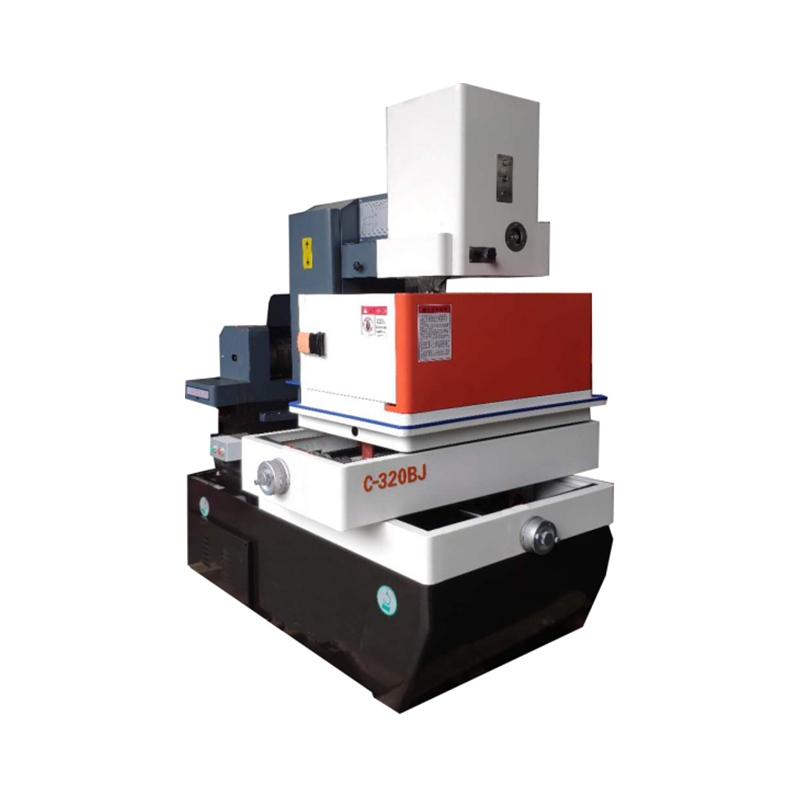

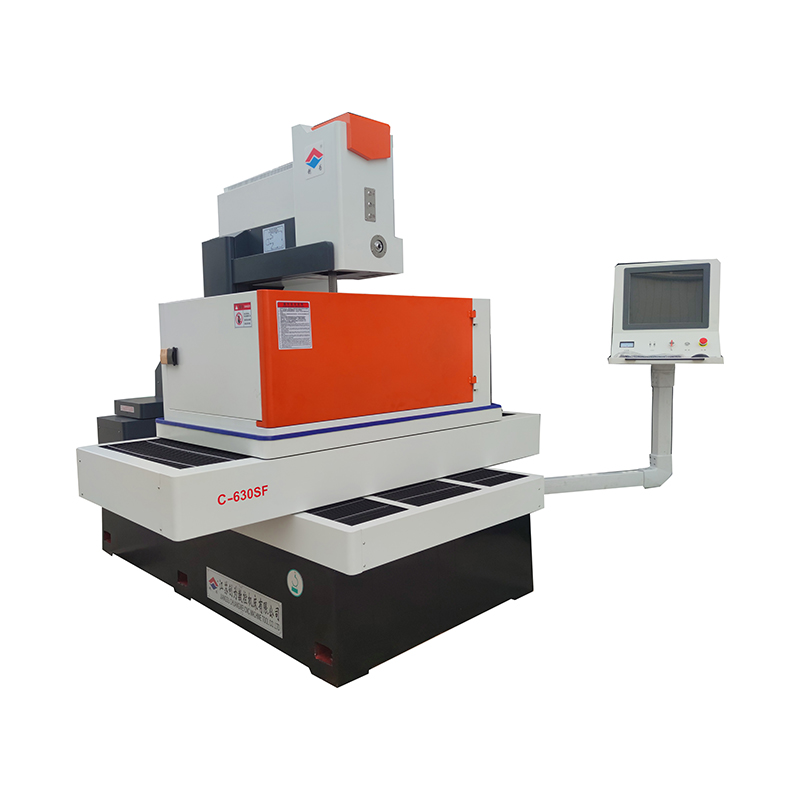

У світі точності виготовлення швидкісного різання дроту стало зміною ігор, що дозволило швидше, точніше та ефективніше виробничі процеси. Ця передова технологія використовується в різних галузях промисловості, включаючи електроніку, автомобільну, аерокосмічну та медичну виготовлення, де точність є критичною. Високошвидкісне різання дроту , часто пов'язаний з електричною обробкою розряду (EDM), дозволяє виробникам досягти складних форм і тісних допусків з мінімальними витратами матеріалу.

Процес відомий своєю здатністю працювати з широким спектром матеріалів, включаючи жорсткі метали, сплави та навіть теплооброблені стали, які важко або неможливо вирізати за допомогою звичайних методів.

Швидкий процес різання дроту включає кілька кроків:

Налаштування дроту: тонкий дріт встановлений на машину і розміщується над заготовкою, яка занурена в діелектричну рідину. Діелектрична рідина діє як охолоджуюча рідина, так і ізолятор, що допомагає здійснити сміття та регулювати температуру під час процесу різання.

Електричний розряд: дріт заряджений електрикою і переміщується по заздалегідь визначеному шляху. Коли він наближається до заготовки, електричні розряди трапляються між дротом і матеріалом. Ці викиди генерують достатню кількість тепла, щоб випаровувати матеріал у точці контакту, що дозволяє прорізати дроту через заготовку.

Постійний рух дроту: дріт подається безперервно під час процесу, гарантуючи, що різниця підтримується, коли дріт рухається через матеріал. Цей безперервний рух також мінімізує знос дроту і дозволяє точно, послідовне різання складних форм.

Видалення сміття: Діелектрична рідина допомагає відмивати сміття, створені скидами, гарантуючи, що область різання залишається чистим і що провід не перешкоджає. Сміття зазвичай фільтрують і переробляють під час процесу.

Кінцевий продукт: Після завершення процесу різання, результат є дуже точним, плавним розрізанням з мінімальними зонами, що постраждали від тепла (HAZ) та спотворенням. Точність зрізання робить його ідеальним для галузей, що потребують жорстких допусків.

Переваги високошвидкісного різання дроту

Неперевершена точність та точність високошвидкісного різання дроту відомо своєю неймовірною точністю, що робить його придатним для найбільш складних та детальних конструкцій. Здатність вирізати складні форми та досягти допусків настільки ж тісних, як ± 0,001 мм, є однією з головних причин, чому ця технологія сприяє точності виробництва. Він ідеально підходить для отримання деталей з високою геометричною складністю, такими як передачі, форми та мікроелектронні компоненти.

Мінімальні зони, що впливають на тепло, на відміну від традиційних методів різання, таких як лазерне або механічне різання, високошвидкісне різання дроту генерує дуже мало тепла. Це призводить до мінімального теплового спотворення, викривлення або змін у властивостях матеріалів, що особливо важливо при роботі з тепло-чутливими матеріалами або компонентами, які потребують підтримки своєї структурної цілісності.

Жодного механічного напруження, оскільки високошвидкісне різання дроту не спирається на електричні розряди, а не на фізичний тиск, до матеріалу не застосовується механічне напруження. Це знижує ризик деформації, розтріскування або інших фізичних пошкоджень, які можуть виникнути в звичайних методах різання, що робить його придатним для крихких та делікатних матеріалів.

Універсальність з високошвидкісним різанням дроту з твердими матеріалами може бути використана для прорізування різноманітних жорстких і твердих матеріалів, які важко машинувати традиційними методами. Сюди входять такі метали, як титан, стали для інструментів та інші сплави, що робить його особливо корисним у галузях, таких як аерокосмічний, автомобільний та медичний виробництво.

Складні форми та тонкі деталі Однією з особливостей високошвидкісного різання дроту є його здатність створювати дуже хитромудрі та точні форми, включаючи гострі кути, невеликі отвори та дрібні деталі. Це робить його ідеальним для створення прототипів, форм та інших компонентів, які потребують складної геометрії.

Аерокосмічна та NSE Industries, високошвидкісне різання дроту має важливе значення для виробництва деталей зі складними геометріями та тісними допусками. Такі компоненти, як лопатки турбін, паливні форсунки та інші точні деталі, користуються здатністю технології обробляти жорсткі матеріали, такі як титанові та високоміцні сплави.

Медичні виготовлення виробництва медичної техніки вимагають точності та надійності, а високошвидкісне різання дроту відповідає цим потребам ідеально. Він використовується для виготовлення складних хірургічних інструментів, імплантатів та інших медичних компонентів, які потребують надзвичайної точності та мінімальних матеріалів.

Автомобільна промисловість Автомобільна промисловість використовує високошвидкісне різання дроту для виробництва компонентів, таких як деталі двигуна, передачі та форми. Здатність швидко та точно прорізати жорсткі метали та сплави особливо корисна у виробництві високопродуктивних деталей транспортних засобів.

Виготовлення високошвидкісних дротяних розрізань та цвілі-це процес створення форм та штампів, що використовуються в лицьовій формі, вичистці штампу та інших виробничих процесів. Його здатність створювати дрібні деталі та складні форми особливо корисна для інструментальних додатків, де точність є критичною для забезпечення якості продукції.

Виробництво електроніки в галузі електроніки, високошвидкісне різання дроту використовується для створення компонентів, з'єднувачів та інших заплутаних деталей. Тонка точність, пропонована процесом, є критичною для невеликих, детальних частин, які зазвичай використовуються на сучасних електронних пристроях.