Точність на швидкості: потужність високошвидкісного різання дроту в сучасному виробництві

2025.05.01

2025.05.01

Новини галузі

Новини галузі

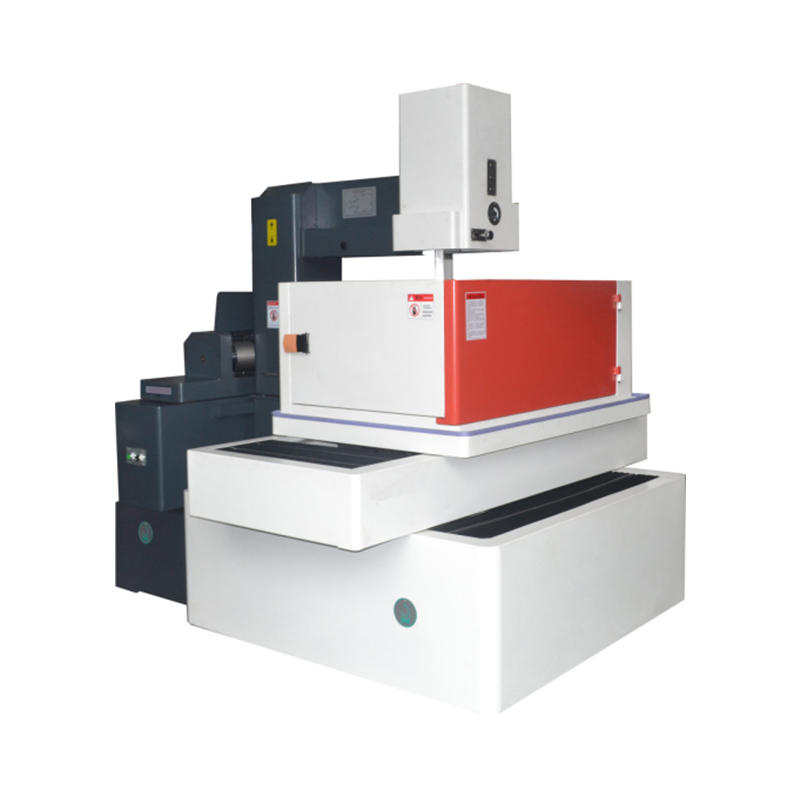

У світі точної обробки, де точність, ефективність та повторюваність є першорядними, Високошвидкісне різання дроту став життєво важливим процесом формування складних металевих компонентів. Ця техніка, що виготовляє, широко використовується в галузі виробництва, аерокосмічної, автомобільної та електроніки, дозволяє виробникам вирізати хитромудрі форми з твердих металів з точністю на рівні мікрона.

Але що саме є швидкісним різанням дроту, чим воно відрізняється від інших методів EDM (електрична розрядна обробка), і чому він такий цінний у сьогоднішньому виробничому ландшафті?

Давайте вивчимо технології, переваги та додатки, які роблять швидкісний провід, розрізаючи наріжний камінь сучасного промислового виробництва.

Що таке швидкісне різання дроту?

Високошвидкісне різання дроту, також відоме як високошвидкісний дріт EDM (електрична обробка розряду),-це процес безконтактного обробки, який використовує тонкий, електрично заряджений дріт-зазвичай виготовлений з латунних або цинкових матеріалів-для розрізання електропровідних матеріалів за допомогою електричних іскрів.

На відміну від традиційних механічних ріжучих інструментів, Dire EDM не покладається на фізичну силу, а натомість використовує керовані електричні розряди між дротяним електродом та заготовкою для точно розмивих матеріалів.

Що визначає "високошвидкісне" різання дроту,-це його відносно швидкі швидкості та оптимізоване контроль іскри-ідеально підходить для додатків, що потребують високої продуктивності без шкоди.

Як працює високошвидкісне різання дроту?

Процес включає:

Забір у діелектричній рідині: заготовка та дріт занурюються у деіонізовану воду, яка діє як теплоносій та ізолятор.

Контрольовані електричні іскри: Серія швидких електричних розрядів трапляється між дротом і металом, плавлення крихітних частинок.

Точне управління рухом: Системи ЧПУ керує проводом через матеріал уздовж запрограмованих шляхів для досягнення складних геометрії.

Постійний дротяний корм: котушка постійно годує новий дріт, щоб підтримувати постійні показники різання.

Результатом цього є ультраточний розріз-часто в межах ± 0,002 мм-навіть у загартованих сталі та екзотичних сплавах.

Ключові переваги високошвидкісного різання дроту

Виняткова точність

Здатний досягти тісних допусків і гладкої обробки поверхні, зменшуючи потребу в вторинному поліруванні.

Здатність вирізати жорсткі матеріали

Ідеально підходить для загартованих сталей інструментів, карбіду з вольфраму та інших сплавів у важких для машин.

Складні геометрії

Дозволяє створити складні форми та тонкі деталі, не досяжні традиційними фрезерами або поворотом.

Неконтактний процес

Виключає механічний стрес та знос інструментів, збереження цілісності матеріалу.

Висока сумісність автоматизації

Інтегрована з елементами управління ЧПУ, що робить його придатним для тривалої без нагляду в пакетному виробництві.

Низькі матеріальні відходи

Дозволяє вирізати дуже вузькі прорізи та різкі внутрішні кути з мінімальними втратами керфа.

Загальні програми

Високошвидкісне різання дроту широко використовується в різних секторах:

Промисловість Mold & Die: для виробництва ін'єкційних форм, штампування та точних порожнин

Аерокосмічні компоненти: різання лопатей турбіни, форсунки та теплостійкі частини сплаву

Автомобільне виробництво: виробництво точних передач, датчиків та компонентів передачі

Медичні пристрої: виготовлення хірургічних інструментів та імплантатів з титану та нержавіючої сталі

Електроніка: Створення мікрокомпонентів та роз'ємів з дрібними допусками

Оскільки виробництво продовжує вимагати більшої точності, більш жорсткі допуски та більшу складність, швидкісне різання дроту виділяється як ключовий сприяння інновацій. Незалежно від того, ви виробляєте форми, аерокосмічні компоненти чи мініатюрні електронні деталі, ця технологія забезпечує неперевершену точність та ефективність.

Для компаній, які мають на меті залишатися конкурентоспроможними у промисловому ландшафті, що швидко розвивається